| |

|

|

| |

|

|

| |

СИТА (ГРОХОТЫ)

В зависимости от количества просеиваемого материала, его физико- химических свойств, целей просеивания и других обстоятельств сита имеют различную величину и конструкцию.

|

|

| |

|

|

| |

В зависимости от конструкции используемых для этой цели механизмов сита разделяют на следующие основные типы:

1) трясучки (качающиеся);

2) в и б р а ц и о н и ы е;

3) барабанные.

|

|

| |

|

|

| |

Сита-трясучки. Эти сита имеют ящики

четырехугольной или иной формы, к дну которых прикрепляют сетку или ткань (рабочую поверхность) с отверстиями определенной величины.

Такие ящики устанавливают в горизонтальном (или наклонном) положе¬нии; передвигаются они на роликах или подвешиваются так, чтобы при помощи коленчатого вала или эксцентрика (рис.) они могли свободно совершать колебательные движении. Число качаний в минут) составляет от 50 до 200, а амплитуда колебаний — от нескольких до 200 мм. Если сито работает периодически, то качание его продолжается до тех пор, пока практически весь мелкий материал не будет просеян. После этого крупный материал, не прошедший через сито, выгружают. Его подвергают вторичному измельчению диспергатором, а затем снова просеиванию.

|

|

| |

|

|

| |

Схема и разрез сита трясучки. |

|

| |

|

|

| |

|

|

| |

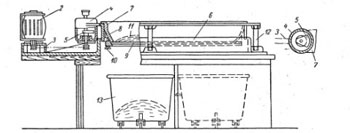

Материал, подлежащий просеиванию, насыпают на рабочую поверхность 3 через воронку /. Просеянный порошок, прошедший через ткань сита, ссыпается в воронку 7, а оттуда в тару 8. в которой он доставляется к рабочему месту.

Во избежание распыления эта тара во время работы устанавливается в специальный кожух, прикрепляемый к корпусу 2 и закрываемый дверцами 9. Сито приводится в движение электродвигателем 10 посредством шкива // и коленчатого вала 6. Ящик с тканью установлен на четырех роликах 5, двигающихся по направляющим 4.

|

|

| |

|

|

| |

Многоярусные трясучки (качающиеся сита). Работая подобно обычным трясучкам, многоярусные имеют несколько сеток или тканей, расположенных одна над другой, причем верхняя имеет наибольшие отверстия, а нижняя — наименьшие (рис.).

Просеиваемый материал« обычно непрерывно подастся через бункер на верхнюю сетку. Крупные куски, не прошедшие через отверстия этой сетки, выпадают (верхний продукт, или отсев). Отсев отправляют на дополнительное измельчение. Частицы, провалившиеся через верхнюю сетку (нижний продукт, или просев), попадают на вторую (нижележащую) сетку. Здесь они частично проходит через эту сетку (нижний продукт), а не прошедшая часть (верхний продукт) собирается в отдельном бункере (на рисунке не показан).

Это первая фракция выделенного порошка. Через вторую сетку проходит часть порошка, которая попадает на третью. Здесь также происходит разделение просеиваемого материала. Порошок, не прошедший через эту сетку, высыпается из сита. Это вторая фракция (отсев). |

|

| |

|

|

В дальнейшем, в зависимости от количества сеток, таким же образом происходит разделение просеиваемого материала по крупности частиц на отдельные фракции. Из самой нижней сетки высыпается смесь наиболее мелкого порошка. | |

|

| |

|

|

| |

Вибрационные сита. Эффективность вибрационных сит особенно проявляется при просеивании тонких порошков, так как при этом забивание отверстий ткани мелким порошком сводится к минимуму.

Вибрационные сита состоят из плоской или слегка выпуклой сетки, которой сообщается быстрое вибрирующее движение. Вибрация сита осуществляется различными устройствами: эксцентриковыми и кулачковыми механизмами или электромагнитом. |

|

| |

|

|

| |

Механическое вибрационное сито. |

|

| |

|

|

| |

|

|

| |

Вибрационные сита, приводимые в движение эксцентриковым механизмом. устроены приблизительно так же. как трясучки, но амплитуда колебаний у них достигает 3 мм при скорости вращения эксцентриков более 200 об/мин. |

|

| |

|

|

| |

На рис. представлено механическое вибрационное сито. Сито состоит из рамки с сеткой /, вибратора 2, загрузочной воронки 3, бункеров для просеиваемого материала 4. ящиков для приемки просеянного материала 5, герметически укрывающегося кожуха 6 и электродвигателя 7. |

|

| |

|

|

| |

Эксцентриковое сито |

|

| |

Это сито, укрепленное на станине, приводится в колебательное движение электродвигателем 2 посредством приводного ремня 3 и эксцентрика 5, находящегося в эксцентриковой, коробке 4 с держателем 7, передающим колебания рамке сита 8 со сменной сеткой 9, прикрепляемой зажимом 10. Просеиваемый материал // засыпают в кожух 6. который, во избежание распыления, герметически закрывают.

|

|

| |

|

|

| |

| Эксцентриковое сито. |

|

|

|

Готовый порошок ссыпается в приемник 13. Для уменьшения сотрясений во время работы сито устанавливают на резиновых амортизаторах 12. | |

|

| |

|

|

| |

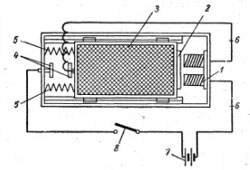

| Электровибрационное сито |

|

|

|

На рис. показана схема устройства вибрационного сита, в котором колебательное движение осуществляется при помощи электромагнита /, расположенного против якоря 2, прикрепленного к ситу 3.

| |

|

| |

При пропускании тока магнит притягивает якорь, а вместе с ним и сито. Как только сито сдвинется вправо к магниту, произойдет размыкание контактов 4. В это время пружины 5, прикрепленные к противоположному концу сита, оттянут его на прежнее место. Затем контакты 4 вновь замкнут электрическую цепь 6. питающую от источника 7 электромагнит /, и цикл движения сита повторится. Размыкание тока производится выключателем 8. |

|

| |

Барабаны дли отсеивания. Сита этого типа (рис.) применяют редко. Они представляют собой цилиндр или шестиугольную призму (бура т), устанавливаемые с небольшим уклоном. В верхний конец барабана засыпают просеиваемый материал. При вращении барабана материал перемещается, двигаясь по винтовой линии к противоположному концу, откуда высыпаются крупнме частицы, не прошедшие через отверстия сита. Мелкий материал высыпается во время вращения барабана через отверстия на его боковой поверхности. |

|

| |

|

|

| |

|

|

Если необходимо получить частицы разного размера, то вдоль цилиндра делают отверстия переменной величины, от меньшей к большей, по ходу движения просеиваемого материала.

Чтобы устранить распыление материала, барабанные сита заключают в.сплошной кожух. | |

|

|