| |

|

|

| |

ВАКУУМНЫЙ РЕАКТОР |

|

| |

Вакуумные аппараты покупают для работы под давлением в самом широком спектре температур (от -80 до + 350 °С). Также эти реакторы применяются в пищевой, парфюмерно-косметической, химической и лакокрасочной промышленности и др. |

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

Вакуумные реакторы из нержавеющей стали ёмкостью используют для работы под давлением и вакуумом в самом широком спектре температур (от -80 до + 350 °С). Их используют для гидролиза, нейтрализации, кристаллизации, испарения и других процессов, поэтому немаловажным является тот факт, что почти все технологические соединения и резьбовые адаптеры могут быть легко разобраны и заменены.

Большой выбор дополнительных принадлежностей позволяет использовать реакционный сосуд для любых технологических процессов. |

|

| |

|

|

| |

|

|

| |

|

|

| |

Вакуумные реакторы часто применяют для синтеза соединений в несильных агрессивных средах, способных не только повредить, но и даже разрушить внутреннюю поверхность агрегатов, которые не имеют достаточной защиты от них. Уникальные свойства нержавеющей стали позволяют избегать данных проблем. Дополнительная обработка бака химического реактора (например, нанесение эмалированного покрытия), позволяет также работать и в области агрессивных сред. |

|

| |

|

|

| |

Нержавеющая сталь - это хромосодержащий сплав стали. Минимальное содержание хрома в

стандартной нержавеющей стали составляет 12%. Хром является основным легирующим элементом, т.е. элементом, препятствующим коррозии и повышающим физико-механические свойства металла

Лучшая сопротивляемость коррозии обеспечивается оксидной плёнкой, покрывающей поверхность стали.

Этот чрезвычайно тонкий слой также обладает свойством самовосстанавливаться. |

|

| |

|

|

| |

Технические характеристики вакуумного реактора. |

|

| |

Рабочая вместимость, л |

50-2000 и под заказ |

Расположение перемешивающего устройства |

вертикальное |

Установленная мощность, кВт |

3,0-45 |

Скорость вращения мешалки, об/мин |

0-18000 |

Основной материал |

сталь 12Х18Н10Т или AISI 316 |

Рабочее давление пара в рубашке, МПа |

0,2-0,4 |

Рабочее разрежение пара в корпусе

аппарата, МПа |

до 0,03 |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

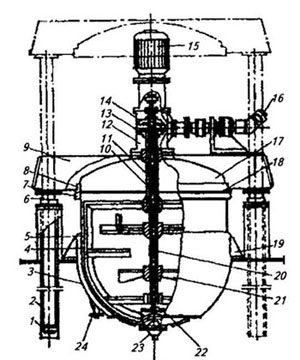

Вариант схемы устройства реактора |

|

| |

В современных цехах, выпускающих фармацевтическую продукцию для производства жировых кремов, применена технологическая схема, в которой в качестве основного вида оборудования, позволяющего получать однородную гомогенную массу крема, применен реактор. Он имеет рубашку, к которой подводится горячая вода температурой 95 °С и холодная температурой 12 °С. Такой широкий диапазон температур позволяет вести технологический процесс постепенно, осуществляя все процессы от варки до кристаллизации.

Для интенсивного перемешивания загруженных компонентов реактор оборудован двумя планетарными мешалками, вращающимися вокруг центральной оси и вокруг собственной оси. Привод мешалок производится электродвигателем и гидродвигателем, приводимым в движение жидкостью, нагнетаемой насосом. Вращение мешалки вокруг центральной оси осуществляется тихоходным гидродвигателем. Для интенсивной теплопередачи от стенки реактора к массе крема рама планетарной мешалки снабжена скребком. Крышка реактора с приводом мешалок может подниматься вверх специальными гидроцилиндрами.

Трубопроводы для загрузки компонентов в реактор подсоединены к крышке с помощью гибких шлангов. Управление всеми гидроприводами и гидромеханизмами осуществляется со специального пульта управления.

Примером такого реактора может служить реактор (рис), который осуществляет обработку и гомогенизацию густых продуктов вязкостью до 200 Н-с/м2. Это реактор периодического действия, оборудованный тремя мешалками. Вращение мешалок осуществляется тремя соосными валами, приводимыми во вращение двумя независимыми приводами, один из которых является гидравлическим.

Реактор состоит из корпуса 5 с полусферическим днищем и вертикальной цилиндрической частью. Верхняя часть корпуса заканчивается фланцем 7, имеющим паз с уплотняющей прокладкой 18. На фланец 7 корпуса опирается фланец 8 с выпуклой крышкой 77. Фланцы между собой стягиваются барашковыми гайками, надетыми на восемь откидных болтов. Корпус снабжен рубашкой J, охватывающей полусферическое днище и часть цилиндрического вертикального участка, для нагрева и охлаждения.

Крышка реактора соединена с траверсой 9, опирающейся на две гидравлические опоры 6, служащие для подъема крышки. Сверху на крышке установлен переходный патрубок 72, внутри которого расположены приводные конические шестерни 13 и 14 для привода валов 10 и 77, мешалок 4 и 21. Мешалки вращаются в разные стороны с одинаковой частотой вращения. Мешалка 4 якорного типа снабжена лопатками, подогнанными по профилю корпуса, охватывающими всю полезную поверхность с целью перемешивания и повышения теплопередачи. Она вращается против часовой стрелки.

Мешалка 21 вращается по часовой стрелке, что препятствует вращению продукта в аппарате. Она имеет отводящие лопасти, способствующие лучшему перемешиванию и перетиранию компонентов, загруженных в аппарат. Обе вращающиеся в разные стороны мешалки приводятся во вращение при помощи одного гидродвигателя 76 с редуктором. |

|

| |

|

|

| |

|

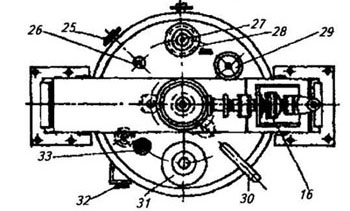

Вакуумный реактор - смеситель (схема устройства) |

|

|

| |

|

Реактор-смеситель:

1 - поршень; 2 - гидроцилиндры; 3 - рубашка; 4, 21, 22 - мешалки; 5 - корпус; 6 - гидравлические опоры; 7,8- фланцы; 9 - траверса; 10, 11, 20 - валы; 12 - патрубок; 13, 14 - конические шестерни; 15 - электродвигатель; 16 - гидродвигатель с редуктором; 17 - крышка; 18 - уплотняющая прокладка; 19 - опорные лапы; 23 - шаровой клапан; 24 - предохранительный клапан; 25, 32 - штуцера; 26, 33 - клапаны; 27 - электролампа; 28 - смотровое окно; 29 - загрузочная воронка; 30 - патрубок; 31 - люк |

|

|

| |

|

|

| |

|

|

| |

Электродвигатель 15 мощностью 28 кВт через вал 20 приводит во вращение турбинную мешалку 22. Три соосных вала 10, 11 и 20 снабжены специальными уплотнительными устройствами, исключающими попадание обрабатываемого продукта в пространство между валами.

Крышка аппарата поднимается при помощи гидравлического привода, создающего необходимое давление в гидроцилиндрах 2, внутри которых перемещаются поршни У, соединенные с опорами 6. Для предотвращения опускания крышки реактора в случае отключения электроэнергии или необходимости ремонта пищевого оборудования гидросистема оборудована специальными клапанами.

Для наблюдения за работой мешалок реактора, на его крышке расположен люк 31, крышка которого закреплена откидными болтами с барашковыми гайками и имеет смотровое окно с двойным остеклением. Для подсвета на противоположной стороне крышки находится смотровое окно 28, оборудованное электролампой 27.

Для загрузки добавок в аппарат на крышке расположен штуцер, оборудованный кранами и загрузочной воронкой 29.

Шаровые клапаны 26 и 33 диаметром, соответственно, 80 и 100 мм служат для введения в аппарат сыпучих материалов.

Аппарат разгружается через шаровой клапан 23 диаметром 150 мм, управляемый пневмопоршнем. Рубашка корпуса оборудована предохранительным клапаном 24. Для подвода пара и отвода конденсата служат штуцера 25 и 32. Реактор оборудован мановакуумметром и термометром для замера давления или разрежения, а также температуры продукта внутри аппарата.

Опорными лапами 19 аппарат опирается на раму. Вакуум в аппарате создается через патрубок 30. Возможность создания вакуума в аппарате в процессе диспергирования и гомогенизации позволяет получать деаэрированный продукт.

Реактор обслуживается гидравлической станцией, состоящей из резервуара для масла, двух насосов высокого давления, арматуры, и контрольно-измерительных приборов. |

|

|